Expertise

Unternehmen

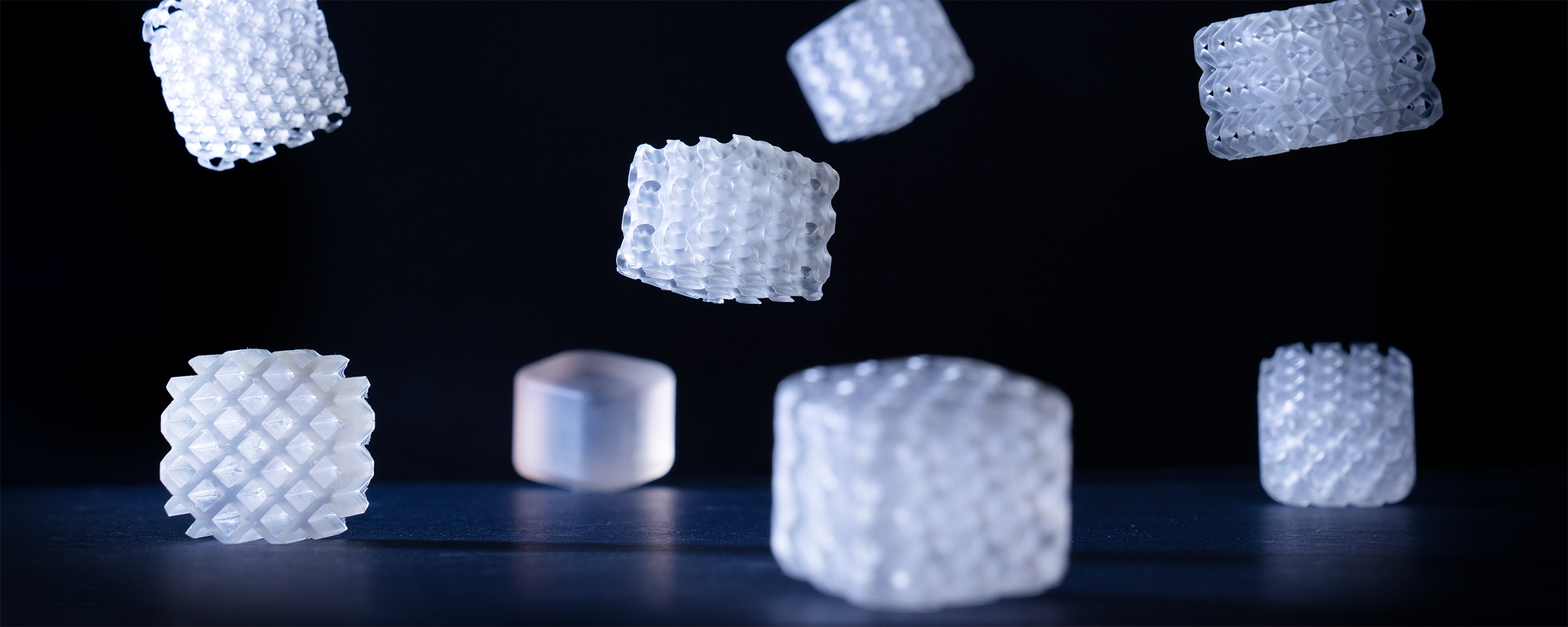

3D-Lattices – Die Zukunft der adaptiven Produktergonomie

Bei der Gestaltung von physischen Produkten ist die haptische Interaktion ein wichtiges Element einer angenehmen Nutzererfahrung. Die Anforderungen an das Material sind dabei vielfältig – die persönliche Schutzausrüstung sollte sich an die Anatomie der Nutzer:innen anpassen, Schuhe sollten bei Bewegung unterstützen und Rucksäcke eine gute Luftzirkulation am Körper erlauben. Für solche Anwendungen werden heute meist geschäumte Kunststoffe eingesetzt. Diese bringen jedoch einige Schwierigkeiten und Einschränkungen hinsichtlich der Gestaltungsfreiheit, Langlebigkeit, aber auch der Recyclingfähigkeit des Materials mit sich. Durch Schichtung unterschiedlicher Schäume oder einer Anpassung der Form durch Hohlräume im Schaum können einige dieser Probleme überwunden werden, letztlich ist die Flexibilität von Schaum jedoch durch den Fertigungsprozess beschränkt.

Die additive Fertigung ermöglicht demgegenüber die Herstellung hochkomplexer Geometrien und eröffnet spannende neue Möglichkeiten mithilfe von 3D-gedruckten Gitterstrukturen.

Ein Ausgangsmaterial – eine beeindruckende Vielzahl an Eigenschaften

3D-Lattices sind „architected Materials“, daher ergeben sich die Eigenschaften aus dem Ausgangsmaterial, z.B. Kunststoff und den geometrischen Eigenschaften der Gitterstruktur. So können aus dem gleichen chemischen Material viele unterschiedliche Eigenschaften erzeugt werden.

Durch die Veränderung der Dichte können mit 3D-Lattices Produkte gestaltet werden, bei denen die Steifigkeit im selben Bauteil gezielt auf unterschiedliche Belastungen optimiert werden kann. Dies ermöglicht es beispielsweise, den notwendigen Kompromiss zwischen Stabilität und Komfort bei Fahrradsätteln aufzulösen. 3D-Lattices werden dort eingesetzt, um im Bereich der Sitzknochen genügend Stabilität zu bieten, damit diese nicht einsinken und die Durchblutung stören, aber im Bereich der Weichteile mehr Komfort zu ermöglichen. Ein weiterer Vorteil ist die Möglichkeit einer grobmaschigen Struktur, die eine deutlich bessere Luftzirkulation als bei herkömmlichen Schäumen ermöglicht. So kann zum Beispiel eine bessere Belüftung des Rückens bei Rucksäcken gewährleistet werden.

Einzigartige Eigenschaften hervorbringen und Grenzen neu definieren

Es lassen sich außerdem interessante Eigenschaften erzielen, die mit herkömmlichen Materialien nicht realisierbar sind. Beispielsweise kann die Mittelsohle eines Laufschuhs den Impuls beim Laufen weiterleiten, anstatt ihn zu bremsen oder es kann sogar ein auxetisches Material, ein Material mit negativer Poissonzahl, hergestellt werden – entgegen dem üblichen Verhalten verjüngt sich dieses Material bei Kompression und weitet sich bei Dehnung. Darüber hinaus sind anisotrope Eigenschaften möglich, d.h. ein unterschiedliches Verhalten in verschiedenen Richtungen.

Einblick in die Vielfalt der Gitterstrukturen

Es können verschiedene Arten von Lattice-Strukturen unterschieden werden:

- Beam-Based-Lattices bestehen aus Verbindungselementen zwischen gleichmäßig angeordneten Eckpunkten.

- Triply-Periodic-Minimal-Surfaces (TMPS) werden durch ortsabhängige Funktionen beschrieben, die den Raum in mindestens zwei Teile teilen und durch einen Offset verdickt werden können.

- Honeycombs sind extrudierte zweidimensionale Gitter, wie z.B. Honigwabenstrukturen, aber auch Wellenstrukturen wie bei Wellpappe.

- Zufallsgitter, wie zum Beispiel Schaum, entstehen durch Zellen, die zufällig im Raum verteilt gleichzeitig wachsen, bis sie ihre Nachbarzellen berühren und somit eine zufällige Struktur erzeugen.

Durch die Auswahl der Lattice-Struktur kann das Spannungs-Dehnungsverhalten präzise auf den Belastungsfall angepasst werden. Unter anderem kann die Orientierung des Gitters zur Belastungsrichtung, der Füllgrad und die Skalierung des Gitters optimiert werden. Weiterhin spielt die Wahl des Ausgangsmaterials eine entscheidende Rolle für die Eigenschaften des Endproduktes.

Nachhaltigkeit und Wiederverwertbarkeit

Während neuer Schaumstoff zwar elastisches Verhalten zeigt, halten die feinen Strukturen bei Dauerbelastung nicht dauerhaft ihre Form, wie bei Matratzen oder Sitzpolstern zu sehen. Durch die dickeren Strukturen haben Lattices das Potenzial, bei richtiger Auslegung auch Dauerbelastung mit längerer Lebenszeit ihr elastisches Verhalten zu bewahren.

Ein weiterer Vorteil von 3D-Lattices gegenüber Schaumstoff ist ihr Lebensende. Häufig aus Polyurethan hergestellt, lassen sich Schäume nicht wieder verformen. Da ein chemisches Recycling durch Pyrolyse derzeit hauptsächlich in Kleinanlagen durchgeführt wird, ist dieses kostenintensiv und daher derzeit in der Regel noch kaum wirtschaftlich. Daher werden beispielsweise Matratzen in Europa entweder verbrannt oder deponiert. Durch den Einsatz von thermoplastischem Polyurethan (TPU), einem Blockcopolymer aus Polyurethan und einem thermoplastischen Kunststoff, dessen Verbindungen sich durch Erhitzen lösen lassen, können Produkte wieder verformt und somit mechanisch recycelt werden.

Vom Prototyp zur Massenproduktion

Während additive Fertigungsverfahren in den letzten Jahren vor allem im Bereich des Prototypings eingesetzt wurden, entwickelt sich die Branche mit erfolgreichen Produkten wie den Adidas FWD4D oder dem Specialized S-Works Romin EVO Mirror rasant in Richtung Massenproduktion. Die Vorteile liegen neben den Materialeigenschaften in kurzen Iterationszyklen und agilen Methoden in der Hardwareentwicklung. Darüber hinaus besteht in der Individualisierbarkeit und Anpassung an die eigene Anatomie ein großes, bisher kaum genutztes Potenzial. Gute Service-Design-Konzepte sind jedoch die Voraussetzung, um dieses Potenzial auszuschöpfen.

Modernste Materialien, Herstellungsverfahren und Service-Design-Konzepte für ihr Produkt

Durch die Kombination von technischer Expertise mit UX- und Service-Design gestalten wir integrierte Lösungen. Wir unterstützen Sie bei der Entwicklung vom ersten Prototypen über das fertige Produkt bis hin zum Service ihres individualisierbaren Produktes anhand der Anatomie ihrer Endnutzer:innen. In unserer Prototypenwerkstatt arbeiten wir mit verschiedenen Materialien, Gittertypen, Füllgraden, Herstellungsverfahren und Anwendungskontexten. So entsteht eine wachsende Material- und Wissensbibliothek für verschiedene Bereiche der Produktentwicklung.

Gerne stehen wir Ihnen zur Seite, um Ihre bestehenden Produkte weiterzuentwickeln oder gemeinsam mit Ihnen neue Produkte zu schaffen.

Sie haben Interesse an einem Austausch zum Thema Lattices und deren Anwendung?